在下一代讴讴赛NSX上市之前,领导这款超级跑车开发的工程师们在4月22日SAE底特律节晚宴上与汽车工程界分享了新的技术细节和设计策略,该晚宴华体会官网app下载与SAE 2015年世界大会和展览同时举行。关于团队努力实现真正的“新运动体验”的其他信息包括NSX世界上第一个车身建造过程的细节,该过程有助于创建多材料空间框架,从而产生高车身刚度和全气流管理系统。

讴歌首次应用空间框架结构的多材料车身

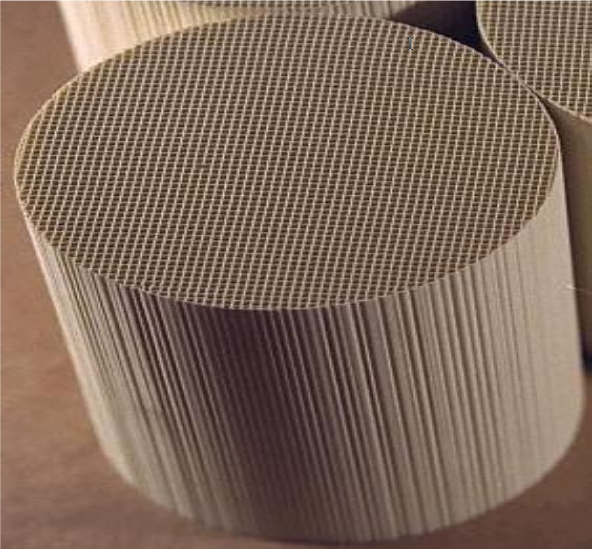

NSX传递永恒跑车价值使命的核心是铝密集型、多材料空间框架。这种创新的空间框架代表了车身设计的下一代飞跃,具有一流的技术,是讴歌在汽车市场内独有的。[image_frame style= " framed_shadow " align= " center " alt= " NSX SAE Hero " title= "虽然原版NSX的全铝单体车身走在了时代的前面,但目前的铝和超高强度钢车身结构在超级跑车设计中已经达到了极限。" //www.fofupijo.com/wp-content/uploads/2015/04/NSX-SAE-Hero-Image.jpg[/image_frame]华体会官网app下载

虽然原NSX的全铝单体车身走在了时代的前面,但目前的铝和超高强度钢密集车身结构已经达到了超级跑车设计的极限。

讴歌NSX车身研发负责人、首席工程师Shawn Tarr表示:“对于这款全新的NSX研发来说,任何能够提供令人难以置信的基础刚度和轻量化设计的东西都是可以考虑的。”华体会官网app下载“我们考虑了全铝一体体、碳纤维单体和空间框架设计,最终设计了一个华体会官网app下载多材料空间框架因为它提供了最低的重量和最好的刚度,精度和混合动力系统包装能力的任何设计。”

铸造技术的一个关键进步使NSX开发团队首次实现了车身设计的量子飞跃时间能够华体会官网app下载一种具有铸件的车辆,其关键部位具有刚性,同时也具有放置在破碎区域所需的延展性。

世界上第一个烧蚀铸造的应用1

讴歌NSX预示着世界上第一个消融铸造技术在汽车工业的应用。烧蚀铸造结合了传统的铸造方法和快速冷却技术利用挤压材料的延展性和吸能特性,使铸件具有设计上的灵活性和刚度。

传统铸件在空间框架和其他车身设计中提供了最佳刚度,但传统上有一个主要缺点:传统铸件易碎.由于NSX的性能目标是不妥协的,因此必须在压碎区域内使用一种新的铸造方法。

- 烧蚀过程允许超刚性铸件位于压碎区域内,并发挥大型铝节点或连接点的作用。然后将铝型材插入烧蚀铸造节点的插座中,在焊接过程中充当固定空间框架的夹具。

- 在焊接过程中,可以应用更短的缝法焊接,通过减少生产过程中的热变形,提高NSX空间框架结构的特殊的、可重复的精度。

- 烧蚀铸件也使传统的铝铸件可以用于空间框架的战略位置,作为悬挂和动力单元组件的主要安装点,除了作为空间框架施工过程中的参考点和临时附着点。

- 全空间框架施工和车辆组装在位于马萨诸塞州马里斯维尔的新性能制造中心(PMC)现场进行,提供了高水平的质量控制。

1烧蚀铸造是与世界上第一个汽车应用程序的原始发明者,Alotech有限公司共同开发的。[image_frame style= " framed_shadow " align= " center " alt= " NSX铸件和悬架" title= "烧蚀铸件也使传统的铝铸件可以用于空间框架的战略位置,作为悬架和动力单元组件的主要安装点,除了作为空间框架建造过程中的参考点和临时附着点。"]//www.fofupijo.com/wp-content/uploads/2015/04/NSX-Castings-Suspension.jpg[/image_frame]华体会官网app下载

新型a柱施工技术

除了世界上第一种铸造技术外,NSX还采用了一种新的三维成型超高强度a钢柱,提供了高刚度和精确的形状规格公差。

上一代NSX有一个很薄的a柱,提供了非常好的外可见度。为了反映这一传统与现代刚性和屋顶抗压性能要求,需要这种新的超高强度生产方法。

NSX代表了多种材料的战略集成,以实现多种目标的最佳车身性能,包括刚度、动态响应、卓越的装配和装饰以及乘员保护:

- 铝密集的空间框架配有精心制作的超高强度钢和固定与碳纤维地板一起生产身体性能在它的顶峰。

- 司机将体验所有的处理提供的运动混合动力SH-AWD动力单元,因为它是通过本田设计的最刚体通信。

全气流管理

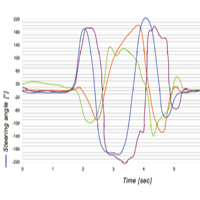

为了满足下一代讴歌NSX的性能目标、包装设计和造型的挑战,开发团队不得不完全重新想象这款现代超级跑车的热和空气动力学工程,以便华体会官网app下载从NSX周围和通过的空气流动中以最高的效率提取最大的能量.

这种新的总气流管理策略支持组件冷却、气动性能(阻力和下压力)不使用主动航空技术.

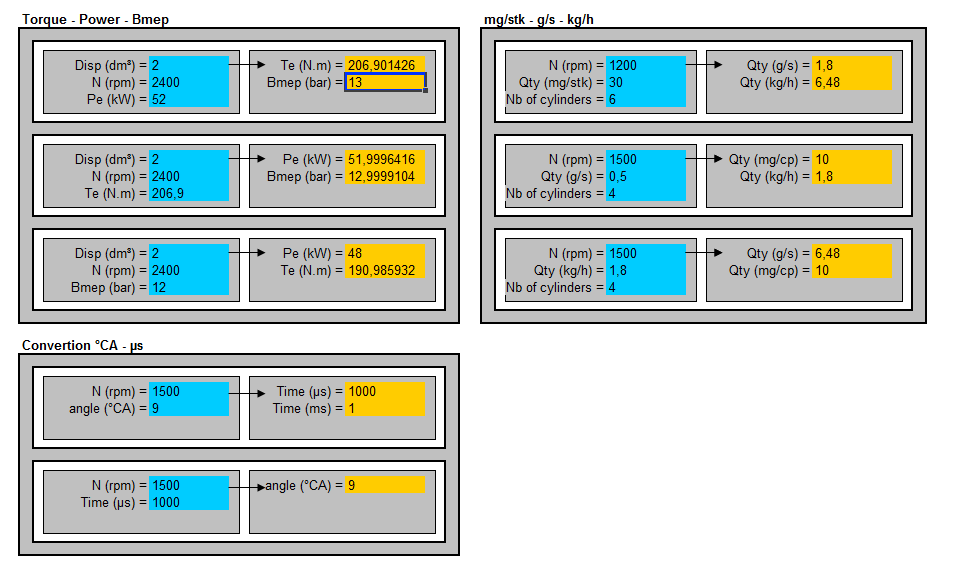

计算流体动力学(CFD)在开发过程中被广泛使用,以允许美国开发团队性能最大化日本正在开发的一个动力装置。CFD模型在计算机上运行,计算正常运行时间总计多年。

在研发过程中,热CFD被用于两种方式:第一,用于在开发初期建立热管理策略的概念验证;第二,随着车辆在开发过程中的成熟,不断提高热性能。在开发过程中,设计工程师广泛参与了热CFD,实现了最大的设计优化。华体会官网app下载[image_frame style= " framed_shadow " align= " center " alt= " NSX总气流管理,动力总成和热交换器" title= "开发过程中使用了两种方法:第一,在最初的开发阶段建立热管理策略的概念验证;第二,随着车辆在开发过程中的成熟,不断提高热性能”]//www.fofupijo.com/wp-content/uploads/2015/04/NSX-Total-Airflow-Management-Powertrain-Heat-Exchangers.jpg[/image_frame]华体会官网app下载

除了使用先进的CFD,风洞和真实世界的测试,开发团队也采用一些试验场的计算机模拟运行时间模型,然后可以在底盘测功机上运行,允许测试和验证计算机模型的热管理.

- 全新的NSX采用10个风冷热交换器负责冷却前双电机单元(TMU),双涡轮V6发动机,后直驱电机和9速双离合变速器(DCT).

- 全新双涡轮增压3.5升V6发动机是运动型混合动力SH-AWD动力单元的核心,它需要最大的冷却能力,并通过三个散热器进行散热:一个中心单元和两个侧单元,以获得最大的风量和效率。中心散热器向前倾斜25度,实现了优化配置,在最佳利用固有压力梯度的同时,保持NSX Advance Sports Package的低重心目标。

- 冷凝器和电源驱动单元(PDU)冷却器封装在发动机中央散热器的前面。

- TMU通过战略地利用前电机室的空气和安装在右侧发动机副散热器前面的热交换器进行被动冷却。

- 的9速DCT由两个热交换器冷却,一个安装在左发动机副散热器的前面,另一个在发动机舱。

- 位于标志性侧进气道的双中冷器用于冷却进气道的空气电荷。

超级汽车空气动力学

NSX在不使用主动空气动力的情况下实现了改进的空气动力平衡和超级跑车的空气动力下压力。空气动力阻力是最小的,即使当大气流通过NSX吸气和呼气。空气动力下压力是通过全气流管理创造的,重点是利用气流通过每个通风口,并通过更传统的气动形状优化。

NSX公司在俄亥俄州雷蒙德的风洞进行了广泛的测试,使用了40%的详细比例模型,复制所有的进气和排气通风口,热交换器和主要的发动机罩组件。这些规模模型复制了阻力和升力具有良好近似水平的性能。它已经在该公司位于日本的全尺寸风洞以及世界各地的真实和模拟试验场进行了验证和测试。

总气流管理通风口和管道也有助于为NSX创造强大的下压力,并在风洞工作期间根据空气动力学家和设计师的输入调整为优化形式。

- 六个旋涡流在后方的NSX包括那些支持创建最高的下压力横跨后甲板盖。

- 从汽车下方流动,并通过优化的下部,后部扩散鳍是一个关键的漩涡,进一步锚定NSX到地面。尾翼并不是彼此平行的,而是在车的前部更窄,在车的后部更宽.这种设计创造了低压力,进一步最大化下压力。

运动混合动力超级处理全轮驱动

应用于新型NSX的运动混合动力SH-AWD动态扭矩矢量技术代表了20多年来一直在进行的研发。

虽然NSX提供了一种新的运动体验,“在轨道上处理”,其超级处理技术经过优化,通过即时和直观地响应司机的意愿来增强驾驶体验。

- 超级处理在NSX中得到了改进,其中电动马达的力量-提供零延迟加速-允许NSX提供动态扭矩矢量,即使在低车辆和发动机速度年代。

- 超级处理逻辑一直沿着与硬件并行的路径发展。虽然许多先进的汽车技术都专注于反馈,测量车辆的反应,NSX应用了额外的技术,专注于通过随时在每个车轮上立即施加扭矩来准确响应驾驶员的输入。

- 利用计算机辅助工程(CAE)优化软件,华体会官网app下载华体会官网app下载工程师们设计了一款双叉骨、双下控制臂的前悬架,可以将双电机单元(TMU)扭矩与驾驶员在方向盘上的体验解耦。

- 变速传动比操舵是为了进一步增强全新NSX的驱动动力。