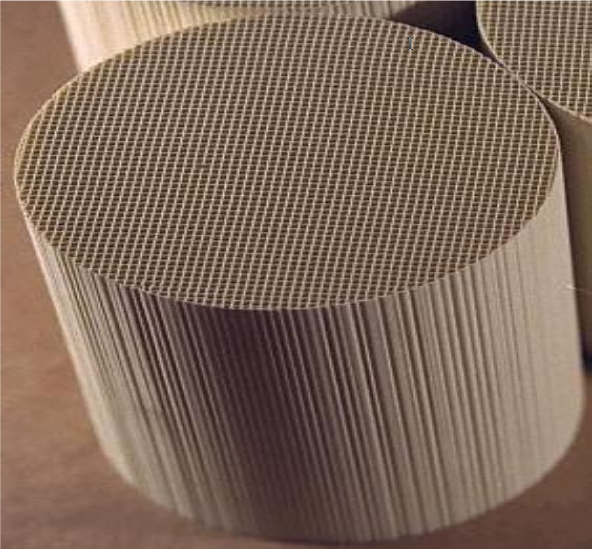

ContiTech利用其在轻量化结构方面的知识征服了金属曾经占据主导地位的其他应用领域。来自德国汉诺威的轴承专家首次开发了一种后桥传动横梁采用玻璃纤维增强聚酰胺巴斯夫Ultramid梅赛德斯-奔驰s级轿车就采用了这种设计。新的变种是关于比压铸铝版轻25%.ContiTech振动控制业务部门主管Kai Frühauf表示:“新型后桥传动横梁是在底盘上使用聚酰胺的里程碑,有可能在汽车行业开创新趋势。”“聚酰胺正在日益取代金属。我们正站在帮助制造商用高性能塑料逐步取代金属的最前沿。”

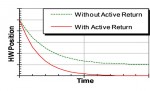

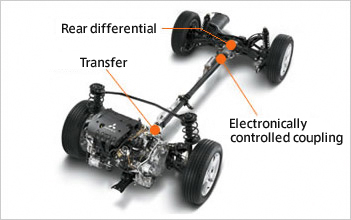

后桥传动横梁来自康泰科技被用于梅赛德斯-奔驰全轮驱动车型-除了AMG系列.作为后桥的核心部件,支撑后桥传动的力和扭矩。[image_frame style= " framed_shadow " align= " center " alt= "轻量化技术带来的新性能等级:梅赛德斯-奔驰s级轿车采用了全新的conttech后桥传输横梁。“身高= " 462 "宽度= " 640 "]https://www.car-eng华体会官网app下载ineer.com/wp-content/uploads/2015/02/The-new-ContiTech-transmission-crossbeam.jpg [/ image_frame]

“在设计和生产用于后桥的传动横梁时,要求绝对的精度,尤其是在组件的强度和尺寸精度方面,”ContiTech振动控制公司轻量化结构预开发负责人Diethard Schneider强调说。“只有当所有性能都完全正确时,组件才能毫无问题地组装在轴系统中。事实上,优质供应商是先驱之一,这表明工程师们今天对我们的发动机和底盘用聚酰胺组件的性能具有信任和信心。”华体会官网app下载

聚酰胺:一种很有潜力的材料

聚酰胺组件在减轻重量和使车辆更环保方面做出了重要贡献。与铝不同,聚酰胺可以在较低的温度下成型,因此在制造过程中需要的能源大大减少.回收利用的可能性也很大。

自2006年以来,ContiTech振动控制一直在使用BASF Ultramid用于汽车制造轴承。产品解决方案包括重型发动机支架,2013年年产量超过300万台。2009年,这位轴承专家还推出了一款由轻质材料制成的轻型传动横梁,以支持发动机传动单元的力和扭矩。与铝组件相比,重量减少了50%。conttech采用注射成型工艺生产该组件.ContiTech已经交付了数百万个由聚酰胺制成的扭矩反应支架。

资料来源:公司

[titled_box title= " Romain的观点:"]我可能缺乏知识和背景,但我不明白为什么像这样的塑料没有在汽车行业更广泛地使用。它们更轻,更容易生产,更便宜,更容易回收。为什么汽车行业迟迟没有在其产品中加入更多的塑料部件?根据你的说法,哪些金属部件可以很快用塑料制成?[/ titled_box]