在赛车运动中,每克都很重要。在最小的重量下,尽可能多的动力、加速和安全——这是设计任何赛车的座右铭。如果是勒芒24小时赛,那就更糟了:每一克多余的东西都必须携带超过350圈;在大约5000公里的比赛距离中,失去的秒加起来就是分钟——这是一个天壤之别。从2014年开始,勒芒又有了一个减重的原因。为了提高效率,新的比赛规定迫使车队从根本上减少他们赛车的燃料消耗。每辆车每圈最多只能消耗5.04升的赛车汽油-这对919混合动力的开发者来说是一个真正的挑战。

轻量级的和稳定的

在当今世界,必须越来越多地考虑到电车的重量和燃料消耗。到2020年,平均CO2每一家汽车制造商的车队尾气排放量必须低于每公里行驶95克,这是又一重大举措。

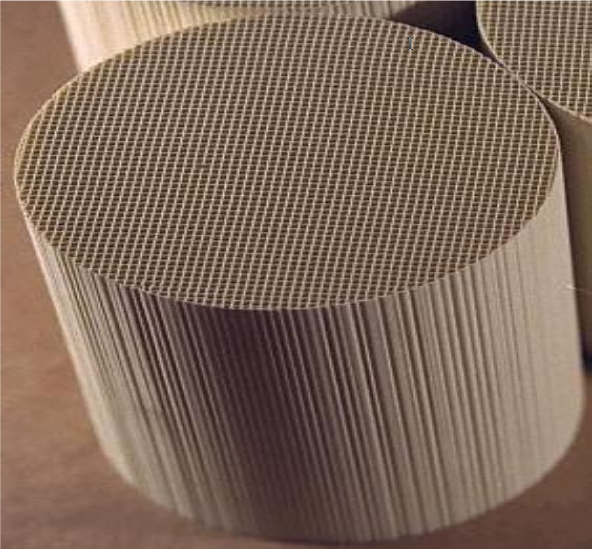

轻质碳纤维复合材料可以在这方面做出贡献。尽管如此,碳还没有真正用于汽车工业的大规模生产——尽管它具有极高的抗拉强度、弹性和导热性-以及悠久的发展历史。这一切始于19世纪70年代美国发明家托马斯·阿尔瓦·爱迪生。

919年的混合

航空航天工业用材料

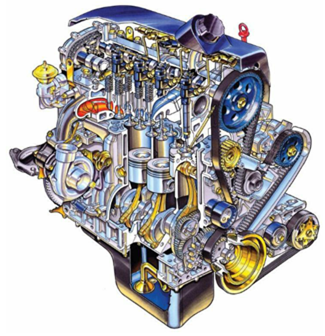

CFRP(碳纤维增强聚合物)的使用诞生于航空航天工业。从20世纪50年代开始,碳纤维被编织成条状,浸泡在树脂中,加工成非常坚固和轻便的模压零件。在汽车行业,这种迷人的材料首次出现在20世纪90年代。在保时捷(Porsche),碳纤维首次亮相可谓恰如其分。在1998年的比赛赛季,911 GT1成为第一款采用碳纤维底盘的保时捷。与上一款相比,设计师节省了整整50公斤的重量,这迅速导致了勒芒的第一秒横扫。碳纤维在电车上的首次亮相是在5年后——它是为卡雷拉GT保留的。

但是,尽管碳具有优异的性能,它并没有真正地从根本上改变汽车技术。曾经预测的碳纤维的胜利,很大程度上局限于产量较小的超级跑车领域。原因很简单:与同等产量的金属零件相比,CRFP零件的成本仍然很高.碳纤维的生产本身是能源和成本密集型的;与金属材料相比,将其加工成最终产品需要更复杂、更耗时的生产过程,自动化程度更低。降低制造成本从而使CFRP大规模生产可行的关键是用快速固化树脂或热塑性树脂基体体系缩短生产时间。

保时捷依靠的是包括碳在内的智能材料组合

在保时捷,采用碳部件的车型数量正在增长。除了919混合动力,911 GT3 RS街头跑车通过使用碳纤维复合材料生产车盖、后扰流板和机翼,减少了几公斤的车辆重量.而918 Spyder的底盘是完全由碳纤维制成的,并有一个碳纤维增强塑料的单车身。 然而,为了实现更大的产量,未来的轻量化车身可能需要一种智能的、基于需求的材料组合,由铝和钢组成,辅以镁和碳纤维增强纤维等纤维增强聚合物材料制成的部件。特别是智能混合建造方法——它结合了金属和纤维增强聚合物复合材料的优点——在经济轻量化设计方面具有很高的潜力,特别是在中型至大型产量。有一点是肯定的:保时捷仍将为碳纤维的历史增添许多新的篇章。

然而,为了实现更大的产量,未来的轻量化车身可能需要一种智能的、基于需求的材料组合,由铝和钢组成,辅以镁和碳纤维增强纤维等纤维增强聚合物材料制成的部件。特别是智能混合建造方法——它结合了金属和纤维增强聚合物复合材料的优点——在经济轻量化设计方面具有很高的潜力,特别是在中型至大型产量。有一点是肯定的:保时捷仍将为碳纤维的历史增添许多新的篇章。

来源:保时捷